ခရီးသည်တင်ကားအင်ဂျင်၏အလူမီနီယမ်အလွိုင်းဆလင်ဒါခေါင်းအဘို့အနိမ့်ဖိအား Casting နည်းပညာ

ကုန်ကျစရိတ်နှင့်စက်ပိုင်းဆိုင်ရာဂုဏ်သတ္တိများကိုကျယ်ကျယ်ပြန့်ပြန့်ထည့်သွင်းစဉ်းစားခြင်းအပေါ် အခြေခံ၍ အလူမီနီယမ်သတ္တုစပ်ကိုတိုးချဲ့ခြင်းသည်လက်ရှိတွင်ခရီးသည်တင်ကားများ၏အလေးချိန်ကိုလျှော့ချရန်နှင့်လောင်စာဆီသုံးစွဲမှုကိုလျှော့ချရန်အဓိကနည်းလမ်းဖြစ်သည်။ ဥပမာအားဖြင့်အင်ဂျင်ဆလင်ဒါခေါင်းကိုအလူမီနီယမ်သတ္တုစပ်ဖြင့်ပြုလုပ်ထားသည်။ အလူမီနီယမ်အလွိုင်းဆလင်ဒါခေါင်းများအတွက်ထုတ်လုပ်မှုနည်းစနစ်များစွာရှိသော်လည်းအဓိကထုတ်လုပ်သည့်လုပ်ငန်းစဉ်များမှာသတ္တုပုံသွန်းခြင်းနှင့်ဖိအားနည်းသောသတ္တုများထုတ်လုပ်ခြင်းဖြစ်သည်။ ၎င်းတို့အနက်ဥရောပနှင့်တရုတ်နိုင်ငံများသည်အဓိကအားဖြင့်သတ္တုပုံသဏ္ဌာန်များသုံးကြပြီးဂျပန်နှင့်အမေရိကန်ပြည်ထောင်စုတို့ကဖိအားနည်းသောသတ္တုများကိုအသုံးပြုသည်။

မြေထုဆွဲအားသတ္တုပုံသွန်းခြင်းနှင့်နှိုင်းယှဉ်လျှင်ဖိအားနိမ့်သတ္တုများပုံသဏ္goodာန်သည်ဖိအားအောက်ရှိဖြည့်စွက်ခြင်းနှင့်ကြည်လင်ပြတ်သားခြင်းကြောင့်ကောင်းမွန်သောဖွဲ့စည်းမှုအရည်အသွေးနှင့်မြင့်မားသောလုပ်ငန်းစဉ်အထွက်နှုန်း၏အားသာချက်များရှိသည်။ သို့သော်ရှုပ်ထွေးသောပုံသဏ္andာန်များနှင့်စွမ်းဆောင်ရည်မြင့်မားသောဆလင်ဒါခေါင်းအုံးများတွင်ရှုပ်ထွေးသောလုပ်ငန်းစဉ်များရှိသည်။ အဆင့်မြင့်နည်းပညာဆိုင်ရာအခက်အခဲများ။ ထို့ကြောင့်ဤဆောင်းပါးသည်ဖိအားနိမ့်သတ္တုစပ်ထုတ်လုပ်သည့်နည်းပညာ၏အားသာချက်များကိုအပြည့်အဝကစားနိုင်ရန်နှင့်အရည်အသွေးမြင့်သောဆလင်ဒါခေါင်းပုံသဏ္produceာန်ထုတ်လုပ်ရန်အလို့ငှာအလူမီနီယမ်အလွိုင်းဆလင်ဒါခေါင်းအုံးများနှင့် parameter ထိန်းချုပ်မှု၏သော့ချက်နိမ့်သောပုံသဏ္technologyာန်နည်းပညာကိုအလေးထားသည်။ ။

ဆလင်ဒါခေါင်း၏အနိမ့်ဖိအားသတ္တုများပုံသွန်းခြင်းလုပ်ငန်းစဉ်၏သော့ချက်အချက်များ

၂.၁ gating စနစ်၏ဥပမာ

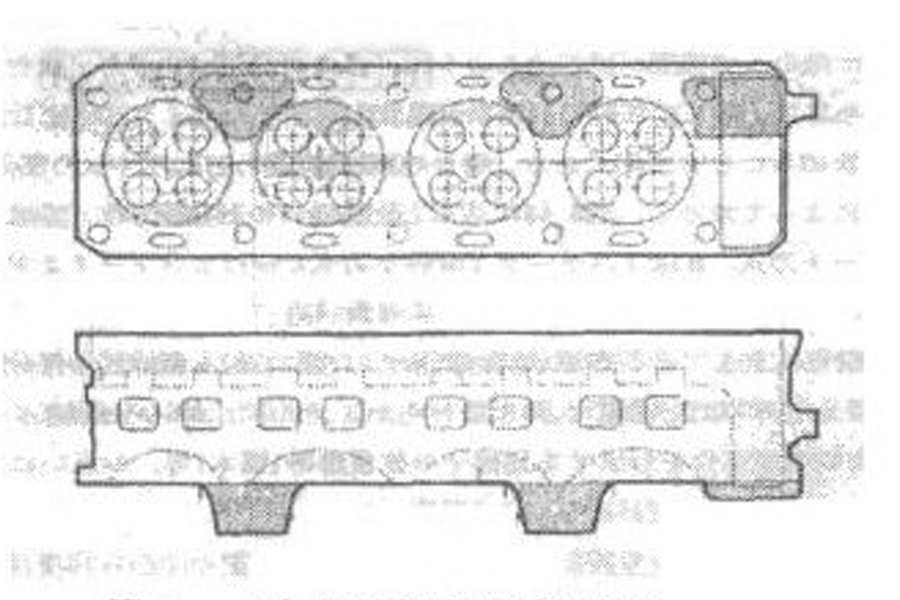

ဆလင်ဒါခေါင်း၏ဖိအားနိမ့်သတ္တုများပုံသဏ္processာန်အစီအစဉ်သည်ယေဘုယျအားဖြင့်ရိုးရိုးပိုက်များနှင့်ဂိတ်ပေါင်းစုံဖြင့်ဖွဲ့စည်းထားသည်။ ဥပမာ - ဆလင်ဒါလေးလုံးခေါင်းတွင်ကိုယ်စားပြုသောဂိတ်စနစ်နှစ်ခုရှိသည်။ ဆိုလိုသည်မှာလောင်ကျွမ်းခြင်းအခန်း၏ဘေးထွက်တွင်ဂိတ်နှစ်ခုသို့မဟုတ်လေးခုကိုတပ်ထားသည်။ ပုံ ၂ သည်တံခါးနှစ်ဘက်၏လုပ်ဆောင်မှုကိုသရုပ်ဖော်ပုံဖြစ်သည်။ ဒီအစီအစဉ်တ ဦး တည်းမှိုသို့မဟုတ်နှစ်ခုမှိုများအတွက်သင့်လျော်သည်။

2.2 အလွိုင်းပစ္စည်းများနှင့်အရည်ပျော်

အလူမီနီယမ်အလွိုင်းဆလင်ဒါခေါင်း၏ပစ္စည်းသည်ယေဘုယျအားဖြင့် ZL105 နှင့် 107. ကဲ့သို့သော AI-Si-Cu စီးရီးသတ္တုစပ်များကိုရွေးချယ်သည်။ elongation နှင့် corrosion resistance သည်လိုအပ်ပါက ZL101 နှင့် ZL104 ကိုလည်းအသုံးပြုနိုင်သည်။ အရည်အသွေးမြင့်သောသွန်းသောသတ္တုများရရှိရန်အတွက်ပုံမှန်လည်ပတ်မှုသည် Ar gas ကိုလှည့ ်၍ လည်ပတ်စေသောသန့်စင်ခြင်းနှင့် Sr ကိုပြုပြင်ခြင်းနှင့် AJ-Ti-B တို့ကိုအသုံးပြုသင့်သည်။

၂.၃ လောင်းခြင်းလုပ်ငန်းစဉ်

2.3.1 မှိုပြုပြင်ထိန်းသိမ်းမှု

ပုံ၏ပုံမှန်သန့်ရှင်းရေးနှင့်ပြုပြင်ထိန်းသိမ်းမှုသည်အရည်အသွေးမြင့်ဆလင်ဒါခေါင်းပုံသဏ္ofာန်တည်ငြိမ်သောထုတ်လုပ်မှုနှင့်မှို၏သက်တမ်းကိုရှည်စေခြင်းအတွက်အလွန်အရေးကြီးသည်။ ယေဘုယျအားဖြင့်အပိုင်းအစ ၅၀၀ မှ ၇၀၀ အထိထုတ်လုပ်ပြီးနောက်မှိုပြုပြင်ထိန်းသိမ်းခြင်းပြုလုပ်သင့်သည်။ အဓိကအကြောင်းအရာသည်မှိုများကိုဖယ်ထုတ်ရန်၊ အခေါင်း၏မျက်နှာပြင်အပေါ်ယံလွှာကိုပျော့ပျောင်းသောဖြီးဖြင့်သန့်စင်ရန်နှင့်ထုတ်လွှတ်သောလှံတံနှင့်အပေါက်ပေါက်များကြားရှိကွက်လပ်ထဲသို့ထိုးဖောက်နိုင်သောအလူမီနီယံချစ်ပ်များနှင့်အမှုန်အမှုန်များကိုဖယ်ရှားရန်ဖြစ်သည်။ , ပုံသွန်းပုံသဏ္smoothာန်, ချောမွေ့စွာထုတ်လွှတ်ခြင်းနှင့်ချောမွေ့ထွက်ပေါက်၏အရည်အသွေးသေချာစေရန်။

၂.၃.၂ Coating

လောင်းခြင်းမပြုမီ, မှို 200 ခန့်မှ preheated နှင့်ဆေးသုတ်နှင့်အတူပက်ဖျန်းသည်။ ဆလင်ဒါခေါင်း၏ပုံသဏ္complicatedာန်သည်ရှုပ်ထွေးလွန်းသောကြောင့်ကွဲပြားခြားနားသောအစိတ်အပိုင်းများရှိသုတ်ဆေးအမျိုးမျိုးကိုအထူးဂရုပြုသင့်သည်။ အထွေထွေအစိတ်အပိုင်းများ၏အပေါ်ယံအထူကို ၀.၁ မှ ၀.၂ မီလီမီတာအတွင်းထိန်းချုပ်နိုင်သည်။ တိကျသောလိုအပ်ချက်များမှာမြင့်မားသည်။ ဥပမာ - လောင်ကျွမ်းသောအခန်း၏မျက်နှာပြင်အား O.OSmn ၏အထူနှင့်အတူကောင်းသောအမှုန်များနှင့်ဖုံးအုပ်သင့်သည်။ တံခါးများ၊ ထရန်၊ အတွင်းအပြေးသမားများနှင့်ဖြေးဖြေးအားဖြည့်ရန်လိုအပ်သည့်အခြားနေရာများတွင်၎င်းသည်ပိုမိုထူထပ်နိုင်သည်။

2.3.3 စစ်ထုတ်သည်

filter ကိုထားရန်၏ရည်ရွယ်ချက်မှာ riser ပြွန်အတွင်းရှိအောက်ဆိုဒ်အညစ်အကြေးများကိုအခေါင်းပေါက်အတွင်းသို့ ၀ င်ရောက်ခြင်းနှင့်စုပ်ယူခြင်းမှကာကွယ်ရန်ဖြစ်သည်။ စျေးပေါ။ ထိရောက်သောသွပ်ရည်စိမ်သတ္တုကွက်ကိုအသုံးပြုနိုင်သည်၊ ဝါယာကြိုး၏အချင်းသည် .4--0.6mm၊ ၁၂၁၄ ကွက်ဖြစ်သည်။

2.3.4 အပူချိန်

သွန်းသောအလူမီနီယမ်၏အပူချိန်သည်ဆလင်ဒါခေါင်း၏အတွင်းပိုင်းချွတ်ယွင်းမှုများနှင့်အသွင်အပြင်အရည်အသွေးအပေါ်များစွာသက်ရောက်မှုရှိသည်။ လောင်းသည့်ဒီဂရီသည် ၆၈၀ မှ ၇၃၀ အတွင်းရှိသင့်ပြီးအမှန်တကယ်လည်ပတ်နေသည့်အပူချိန်ကို ၂၀ ဒီဂရီစင်တီဂရိတ်အတွင်းထိန်းချုပ်သင့်သည်။

အနိမ့်ဖိအားသတ္တုများပုံသွန်း၏ဝိသေသကောင်းသော sequential ခိုင်မာအောင်ရရှိရန်ဖြစ်ပါသည်။ ၎င်းနောက်ဖိအားနိမ့်သတ္တုများပုံသဏ္ဌာန်၌အလယ်အလတ်ဖြစ်ရန်အစီရင်ခံစာအပူချိန်ကိုထိန်းချုပ်ရန်အရေးကြီးသည်။ စံပုံစံမှိုအပူချိန်ဖြန့်ဖြူးမှုကိုတိတ်တဆိတ်တံခါးမှအထက်မှိုသို့တဖြည်းဖြည်းလျှော့ချပေးပြီးအစိတ်အပိုင်းတစ်ခုချင်းစီ၏မျက်နှာပြင်ထိန်းချုပ်မှုအပိုင်းကိုရရှိရန်ပြုပြင်သည်။ အထက်တွင်ဖော်ပြထားသောအပူချိန်အကွာအဝေးနှင့် cylinder head castings များ၏စွမ်းဆောင်ရည်တိုးတက်မှုနှင့်ထုတ်လုပ်မှုသံသရာကိုတိုစေခြင်းကိုအပေါ်မှိုနှင့်ဘေးထွက်မှိုအပေါ်တွင်ပြဌာန်းရမည်။ စိတ်လျော့သည်။ ယေဘုယျအားဖြင့်ရေအေးနှင့်လေအအေးအဖြစ်ခွဲခြားထားပြီးရုပ်သံလိုင်းပေါင်းစုံဆက်တင်များကို သုံး၍ ချန်နယ်တစ်ခုစီသည်အလိုအလျောက်ထိန်းချုပ်မှု (စီးဆင်းမှုနှင့်ဖိအား) ဖြစ်သည်။ ရေအေးသည်မှိုအတွင်းရှိအပူချိန်မြင့်အငွေ့ပျံခြင်းကြောင့်ဖြစ်ပေါ်သောရေစီးဆင်းမှုပြtheနာကိုဖြေရှင်းရန်ဖိအားပေးသောရေစုပ်စက်ကိုအသုံးပြုသည်။ လေကိုအအေးပေးရန်ဖိအားပေးသည်။

အဘယ်ကြောင့်ဆိုသော်ဆလင်ဒါခေါင်းတွင်တံခါးများစွာရှိသည် ဖြစ်၍ ဂိတ်နှစ်ခုအကြားအကွာအဝေးတိုသောကြောင့်ဂိတ်ကြားအကြားသတ္တုများပုံသဏ္partာန်၏အပူချိန်မြင့်တက်လာပြီးဂိတ်တံခါးနှင့်ခိုင်မာသောအပိုင်း၏နောက်ဆက်တွဲပြတ်တောက်သွားလိမ့်မည်။ ထို့ကြောင့်လိုအပ်သောအပူချိန် gradient ကိုရရှိရန်ဒေသတွင်းအတင်းအဓမ္မအအေးကိုဤအပိုင်းတွင်ထားရမည်။

မှိုသက်တမ်းနှင့်လုံခြုံမှုကိုထည့်သွင်းစဉ်းစားလျှင်သွယ်ဝိုက်အအေးခံခြင်းသည်အအေး၏အဓိကနည်းလမ်းဖြစ်သင့်သည်၊ ဒေသန္တရသတ္တုများပုံသွန်းလောင်းသည့်အထူကြီးသောနေရာတွင်တိုက်ရိုက်အအေးကိုအသုံးပြုနိုင်သည်။ အအေးခံရန်အတွက်နည်းလမ်း ၂ ခုရှိသည်။ အချိန်ထိန်းချုပ်ခြင်းနှင့်အပူချိန်ထိန်းချုပ်ခြင်း။ အချိန်ထိန်းချုပ်မှုသည်ရေသို့မဟုတ်လေဖြတ်သန်းသည့်အချိန်ကိုထိန်းချုပ်ရန်ဖြစ်သည်။ ဤနည်းလမ်းသည်ရိုးရှင်းလွယ်ကူပြီးအကောင်အထည်ဖော်ရန်လွယ်ကူသော်လည်းတိကျမှုသည်မမြင့်မားပါ။ အပူချိန်ထိန်းညှိမှုသည်အပူထိန်းကိရိယာတစ်ခုကိုအအေးအနေအထားတွင်ထားရှိရန်ဖြစ်ပြီးအပူထိန်းကိရိယာမှတိုင်းတာသောအပူချိန်နှင့်အညီ PC သည်အအေးရေသို့မဟုတ်လေကိုအအေးပေးသည့်နေရာ (သို့) ပိတ်ထားလိမ့်မည်။ ထိန်းချုပ်မှုတိကျမှန်ကန်မှုအတော်လေးမြင့်မားသည်။

မကြာသေးမီနှစ်များအတွင်း solidification numerical simulation technology ၏ဖွံ့ဖြိုးတိုးတက်မှုသည်ဆလင်ဒါခေါင်းအနိမ့်ပုံသွန်းခြင်းလုပ်ငန်းစဉ်အတွက်အကောင်းဆုံးရည်ညွှန်းချက်ဖြစ်သည်။ ကွဲပြားခြားနားသောအခြေအနေများအောက်တွင် solidification စမ်းသပ်မှုရလဒ်များကိုအပြည့်အဝနားလည်နိုင်ပြီးသတ္တုများပုံသွန်းခြင်းလုပ်ငန်းစဉ်၏ထိန်းချုပ်မှုကိုပိုမိုအားကောင်းစေသည်။

2.3.5 ဖိအားပေးမှုအချိန်

ဖြည့်ခြင်းမှသည်ဂိတ်တံခါးကိုခိုင်မာစေရန်အချိန်ကိုအပူချိန်အလွန်သက်ရောက်စေသောစာနယ်ဇင်းအချိန်ဟုခေါ်သည်။ တည်ငြိမ်သောထုတ်လုပ်မှုအခြေအနေတွင်ဖိအားပေးမှုအချိန်သည်ဆလင်ဒါခေါင်း၏အလေးချိန်နှင့်ကွဲပြားသော်လည်း၎င်းကိုယေဘုယျအားဖြင့် ၂-၈ မိနစ်တွင်ထိန်းချုပ်သည်။ ထုတ်လုပ်မှုစွမ်းဆောင်ရည်တိုးတက်စေရန်ရှုထောင့်မှကြည့်လျှင်အချိန်တိုတောင်းစေရန်ပုံစံတစ်မျိုး၊ အပိုင်းနှစ်ပိုင်း၊ အဆင့်နှစ်ဆင့်ဖိအားစသည့်နည်းစနစ်များကိုအသုံးပြုနိုင်သည်။

2.3.6 မှိုလွှတ်ပေးရန်အချိန်

ဖိအားပေးမှုအချိန်ကဲ့သို့အပူချိန်ပြောင်းလဲမှုကြောင့်ပြောင်းလဲသွားသည်။ အချိန်တိုတောင်းသောအခါ, သတ္တုများပုံသွန်းပုံပျက်သောရန်လွယ်ကူသည်, အချိန်အလွန်ရှည်လျားသောအခါသတ္တုများပုံသွန်းခြင်းသည်မှိုအတွင်းလွယ်ကူစွာသယ်ဆောင်။ မရနိုင်ပါ။ ထို့ကြောင့်၎င်းကိုယေဘုယျအားဖြင့်ဖိအားပေးချိန်၏ ၁/၃ တွင်ထိန်းချုပ်သည်။ သတ္တုများပုံသွန်းခြင်း၏အအေးနှုန်းကိုတိုးမြှင့်နိုင်ရန်အတွက်, မှိုနိမ့်မှိုလွှတ်ပေးရန်ခုခံနှင့်အတူဘေးထွက်မှိုပထမ ဦး ဆုံးဖွင့်လှစ်နိုင်ပါတယ်, နှင့်အထက်မှိုအချိန်အတန်ကြာကာလအဘို့အအေးပြီးနောက်ဖွင့်လှစ်နိုင်ပါတယ်။

2.3.7 ဖိအားကွေး

ဖိအားပေးသည့်ဖိအားသည်အရည်ဖြည့်စွမ်းဆောင်ရည်နှင့်အရည်ပျော်သောသတ္တုဓာတ်၏အကျိုးသက်ရောက်မှုကိုတိုက်ရိုက်သက်ရောက်သည်။ ဖိအားပေးသည့်ကွေးသည်ဖိအားနည်းသောသတ္တုများပုံသဏ္processာန်ထိန်းချုပ်မှု၏အရေးကြီးသောအစိတ်အပိုင်းဖြစ်သည်။ ဖိအားဖိအားကိုအောက်ပါပုံသေနည်းဖြင့်တွက်ချက်နိုင်သည်။

: P = γx (1 + S / A) က x ΔH x ကို 10-2

အထက်ပါပုံသေနည်းတွင် P-pressure (MPa)၊ γ-aluminium အရည်တိကျသောဆွဲငင်အား (၂.၄-၂.၅)၊ ΔH-aluminium အရည်မြင့်မြင့် (m)၊ S-lift ပိုက်၏areaရိယာ (m2.4)၊ A-cavity cross - အပိုင်းခွဲareaရိယာ (m2.5) ဏ

ယေဘုယျအားဖြင့် riser ၏ feed pressure သည် 0.005-0.01MPa ဖြစ်သည်။ မြင့်မားသောဖိအား၏အကျိုးသက်ရောက်မှုသည်ကောင်းမွန်သော်လည်းဖိအားသည် 0.01 Mpa ထက်ကျော်လွန်ပါက၎င်းသည်ဆေးသုတ်ခြင်းကိုအခွံဖြစ်စေသည်။ အလူမီနီယမ်အရည်သည်မှိုကိုပိတ်ဆို့ပြီးသဲအမာခံထဲသို့ထိုးဖောက်သွားလိမ့်မည်။ သွန်းလောင်းသည့်အချိန်တွင်သဲပင်၏လောင်ကျွမ်းခြင်းမှထုတ်လွှတ်သောဓာတ်ငွေ့ကိုထုတ်လွှတ်ရန်အလွန်လိုအပ်သည်၊ သို့သော်ဆလင်ဒါခေါင်းတွင်အသုံးပြုသောသဲအပင်သည်ရှုပ်ထွေးသောဖွဲ့စည်းတည်ဆောက်ပုံနှင့်အကြီးဆုံးအရေအတွက်ဖြစ်သောကြောင့်ကြီးမားသောအရေအတွက်ကိုသတ်မှတ်ရန်ခက်ခဲသည်။ မှိုအတွက်ပိတ်ဆို့တွင်း၏။ ဤအချိန်တွင်အနိမ့်ဆုံးအနိမ့်ဆုံးသို့လမ်းခွဲရန်အတွက်လမ်းခွဲရန်ဖိအားကိုတိုးမြှင့်ခြင်းသည်ဓာတ်ငွေ့သွန်းရာတွင်ပါဝင်ခြင်းမှထိရောက်စွာတားဆီးနိုင်သည်။

citrus ဂူထဲတွင်အရည်အဆင့်ပြောင်းလဲခြင်းသည်ဖိအားကွေးခြင်း၏ထပ်ခါတလဲလဲသက်ရောက်မှုရှိသည်။ ထို့ကြောင့် citrus ဘေးအန္တရာယ်ရှိဖိအားကိုအလိုအလျောက်လျော်ကြေးပေးသင့်သည်။ ဆလင်ဒါခေါင်းပုံသဏ္ာန်များအတွက်ဖိအားကွေး၏သုညအမှတ် I81 ကိုတိကျမှန်ကန်စွာထိန်းချုပ်ရန်အာရုံခံကိရိယာများကိုသတ်မှတ်နိုင်သည်။

ထို့အပြင် အကယ်၍ riser ပိုက်၏အောက်ဆုံးနှင့်လိမ္မော်ချိုင်းအောက်ခြေကြားရှိကြားကာလသည်တိုလွန်းပါကဖြေရှင်းချက်သည်လှိုင်းလေထန်သောစီးဆင်းမှုကိုအလွယ်တကူဖြစ်ပေါ်စေသည်။ ထို့ကြောင့်အဖြေ၏အသုံးပြုမှုကိုထိခိုက်ခြင်းမရှိဘဲ၊ riser ပိုက်၏အောက်ဆုံးနှင့်လိမ္မော်အိုး၏အောက်ခြေအကြားရှိအကွာအဝေးမှာ 200mm ခန့်ရှိသည်။

ချွတ်ယွင်းချို့တဲ့နှင့်တန်ပြန်အစီအမံ

ဇယား ၁ တွင်ဖိအားနည်းသောပုံသွန်းလောင်းခြင်းနှင့်ဆောင်ရွက်ရမည့်ဆောင်ရွက်ချက်များကိုဖော်ပြထားသည်။ ထိုကဲ့သို့သောဆလင်ဒါခေါင်းအဖြစ်ရှုပ်ထွေးသောအစိတ်အပိုင်းအတွက်အမျိုးမျိုးသော parameters များကိုအတက်အကျသတ္တုများပုံသွန်း၏အရည်အသွေးကိုထိခိုက်စေနိုင်သည်။ ထို့ကြောင့်ချို့ယွင်းချက်များ၏အကြောင်းရင်းများကိုရှင်းလင်းရန်နှင့်ဤအခြေခံပေါ်တွင်သက်ဆိုင်ရာအစီအမံများပြုလုပ်ရန်လုပ်ငန်းစဉ်အစီအစဉ်၊ ဖယောင်းစက္ကူဒီဇိုင်း၊ ပုံသွန်းခြင်းလုပ်ငန်းစသဖြင့်ရှုထောင့်အမျိုးမျိုးမှအသေးစိတ်ခွဲခြမ်းစိတ်ဖြာမှုနှင့်စုံစမ်းစစ်ဆေးမှုပြုလုပ်ရန်လိုအပ်သည်။

ကောက်ချက်

ယခုအချိန်အထိအလူမီနီယမ်အလွိုင်းဆလင်ဒါခေါင်းများသည်ဖိအားနိမ့်သတ္တုများထုတ်လုပ်ရန်သင့်လျော်သောအနည်းငယ်သောအစိတ်အပိုင်းများထဲမှတစ်ခုဖြစ်သည်။ ထို့ကြောင့်သူတို့သည်မြင့်မားသောထုတ်လုပ်မှုနှုန်းနှင့်ကောင်းမွန်သောအတွင်းပိုင်းအရည်အသွေးများ၏အားသာချက်များကိုအလူမီနီယမ်အလွိုင်းဆလင်ဒါခေါင်းများတွင်အိမ်တွင်းဖိအားနည်းသည့်သတ္တုများထုတ်လုပ်မှုနှင့်အသုံးချမှုကိုတိုးချဲ့သည်။ ကျွန်တော့်တိုင်းပြည်ရဲ့ကားနည်းပညာဖွံ့ဖြိုးတိုးတက်မှုနဲ့လိုက်လျောညီထွေဖြစ်အောင်လုပ်ဖို့။

ပုံနှိပ်ထုတ်ဝေရန်အတွက်ဤဆောင်းပါး၏အရင်းအမြစ်နှင့်လိပ်စာကို ကျေးဇူးပြု၍ သိမ်းထားပါ: ခရီးသည်တင်ကားအင်ဂျင်၏အလူမီနီယမ်အလွိုင်းဆလင်ဒါခေါင်းအဘို့အနိမ့်ဖိအား Casting နည်းပညာ

မင် Die Casting ကုမ္ပဏီ အရည်အသွေးမြင့်မားပြီးစွမ်းဆောင်ရည်မြင့်သတ္တုများထုတ်လုပ်သည့်အစိတ်အပိုင်းများကိုအဓိကထုတ်လုပ်သည် Thin-Wall Die Casting များ,ပူပြင်းတဲ့ကုန်သည်ကြီးများအသင်း Casting,Cold Chamber Die Casting များ), round service (Die Casting ဝန်ဆောင်မှု,စက်ယန္တရားစက်,မှိုပြုလုပ်ခြင်း, Surface Treatment) ။ မည်သည့်ထုံးစံမဆိုလူမီနီယမ်သွန်းလောင်းခြင်း၊ မဂ္ဂနီစီယမ် (သို့) Zamak / zinc die casting နှင့်အခြားသတ္တုများပုံသွန်းခြင်းများကိုကျွန်ုပ်တို့နှင့်ဆက်သွယ်ပါရန်ကြိုဆိုပါသည်။

ISO9001 နှင့် TS 16949 ၏ထိန်းချုပ်မှုအောက်တွင်လုပ်ထုံးလုပ်နည်းများကိုဗုံးကြဲလေယာဉ်များမှ Ultra Sonic အဝတ်လျှော်စက်အထိအထိရာနှင့်ချီသောအဆင့်မြင့်သေဆုံးသောသတ္တုပုံသွန်းစက်များ၊ ၅ လက်ရိုးစက်များနှင့်အခြားအဆောက်အအုံများမှတဆင့်ပြုလုပ်သည်။ ဖောက်သည်၏ဒီဇိုင်းကိုအကောင်အထည်ဖော်ရန်အတွေ့အကြုံရှိသောအင်ဂျင်နီယာများ၊ အော်ပရေတာများနှင့်စစ်ဆေးရေးမှူးများအဖွဲ့။

သေပုံသွန်းလောင်း၏စာချုပ်ထုတ်လုပ်သူ။ အနိမ့်ခန်းအလူမီနီယံသေတ္တာချ။ အစိတ်အပိုင်းများကို 0.15 ပေါင်ကနေပါဝင်သည်။ 6 ပေါင်။ , အမြန်ပြောင်းလဲမှုကို set up နှင့်စက်။ တန်ဖိုးမြှင့် ၀ န်ဆောင်မှုများတွင်အရောင်တင်ခြင်း၊ တုန်ခါခြင်း၊ ၃၆၀၊ ၃၈၀၊ ၃၈၃ နှင့် ၄၁၃ စသည့်အလွိုင်းများပါဝင်သည်။

သွပ်ပုံသွန်းလောင်းဒီဇိုင်းအကူအညီ / တစ်ပြိုင်တည်းအင်ဂျင်နီယာန်ဆောင်မှု။ တိကျစွာသွပ်သေပုံသွန်း၏စိတ်ကြိုက်ထုတ်လုပ်သူ။ အလွန်သေးငယ်သောသတ္တုများပုံသဏ္,ာန်၊ မြင့်မားသောဖိအားဖြင့်ပုံသွင်းသောသတ္တုများသွန်းလောင်းခြင်း၊ ဆလိုက် multi- မှိုပုံသွန်းလောင်းခြင်း, သမားရိုးကျမှိုပုံသွန်းလောင်းခြင်း၊ ယူနစ်သေဆုံးခြင်းနှင့်လွတ်လပ်သောပုံသွန်းလောင်းခြင်းနှင့်အခေါင်းပေါက်တံဆိပ်ခတ်ခြင်းကိုပြုလုပ်နိုင်သည်။ သတ္တုများကိုသံမဏိများပြုလုပ်ရာတွင်အကျယ် ၂၄ လက်မအထိထုတ်လုပ်နိုင်သည်။ +/- 24 in ။ သည်းခံမှုအတွက်။

ISO 9001: 2015 ဖြင့်သေဆုံးသောမဂ္ဂနီဆီယမ်ကိုထုတ်လုပ်သူမှစွမ်းအားမြင့်မားသောဖိအားမဂ္ဂနီဆီယမ်သေတ္တာအထိတန်ချိန် ၂၀၀ အထိတန်သောအအေးခန်းနှင့်တန်ချိန် ၃၀၀၀ တန်အအေးခန်း၊ ကိရိယာတန်ဆာပလာဒီဇိုင်း၊ ပိုလန်၊ ပုံသွင်းခြင်း၊ စက်၊ အမှုန့်နှင့်အရည်ဆေးသုတ်ခြင်း၊ , ပရိသ, ထုပ်ပိုး & ဖြန့်ဝေ။

ITAF16949 အသိအမှတ်ပြု အပိုဆောင်း Casting ဝန်ဆောင်မှုပါဝင်သည် ရင်းနှီးမြှုပ်နှံမှုသတ္တုများပုံသွန်း,သဲ Casting,ဆွဲငင်အား, မြှုပ် Casting ဆုံးရှုံးခဲ့ရသည်,centrifugal Casting,ဖုန်စုပ်ခြင်း,အမြဲတမ်းမှို Castingအင်ဂျင်နီယာအကူအညီ၊ ခိုင်မာသောမော်ဒယ်လ်နှင့်အလယ်အဆင့်ပြုပြင်ခြင်းတို့ပါဝင်သည်။

Casting Industries ကား၊ စက်ဘီး၊ လေယာဉ်၊ တေးဂီတတူရိယာ၊ ရေယာဉ်၊ Optical ကိရိယာများ၊ အာရုံခံကိရိယာ၊ မော်ဒယ်များ၊ အီလက်ထရောနစ်ပစ္စည်းများ၊ ပူးတွဲချက်များ၊ နာရီများ၊ စက်ယန္တရား၊ အင်ဂျင်များ၊ ပရိဘောဂ၊ လက်ဝတ်ရတနာ၊ Jigs၊ တယ်လီကွန်း၊ အလင်းရောင်၊ စက်ရုပ်၊ ပန်းပုများ၊ အသံဆိုင်ရာကိရိယာများ၊ အားကစားပစ္စည်းများ, ကိရိယာတန်ဆာပလာများ၊

နောက်ပြီးဘာလုပ်ပေးနိုင်မလဲ။

Hom ပင်မစာမျက်နှာသို့သွားပါ Die Casting တရုတ်

→အစိတ်အပိုင်းများပုံသွင်းခြင်းငါတို့လုပ်ခဲ့တာတွေကိုရှာပါ။

→ Ralated သိကောင်းစရာများအကြောင်း Die Casting န်ဆောင်မှုများ

By Minghe Die Casting ထုတ်လုပ်သူ | အမျိုးအစားများ: အသုံးဝင်သောဆောင်းပါးများ |ပစ္စည်း Tags: လူမီနီယမ် Casting, သွပ်သတ္တုများပုံသွန်း, မဂ္ဂနီစီယမ် Casting, တိုက်တေနီယမ်သတ္တုများပုံသွန်းခြင်း, သံမဏိသတ္တုများပုံသွန်း, ကြေးဝါ Casting,ကြေး Casting,ဗီဒီယို Casting,ကုမ္ပဏီသမိုင်း,လူမီနီယမ် Die Casting | မှတ်ချက်များမရှိပါ